Vorteile der Dampfstrahlprüfung kennen und nutzen

Mit der Dampfstrahlprüfung können im Vergleich zu klassischen Haftfestigkeitsprüfverfahren, wie z.B. der Gitterschnittprüfung, deutlich präzisere und reproduzierbarere Ergebnisse bei der Ermittlung von Haftfestigkeitsunterschieden erzielt werden. Untersuchungen am Fraunhofer IPA zeigen, worauf es beim erfolgreichen Einsatz dieser Prüfmethode ankommt.

Die Dampfstrahlmethode wird heute zunehmend bei der Auslegung und Optimierung von Lackierprozessen sowie von Reinigungs- und Aktivierungsprozessen (z.B. der Beflammung von PP/EPDM-Werkstoffen) zur Lackhaftfestigkeitsbewertung benutzt. Vor allem bei der Kunststoffteileherstellung führt der enorme Kostendruck zum Einsatz kostengünstigerer Rohstoffe. Dieser Weg birgt aber auch Risiken bei der Verarbeitung, während und auch nach der Lackierung. Die kostengünstigeren Rohstoffe sind oft nicht rein und erzeugen inhomogene Oberflächen. Die Folgen sind Verschmutzung der Spritzgussanlagen, kontaminierte Kunststoffteile und höhere Wartungskosten. Aufgrund der Inhomogenität der Bauteile besteht die Gefahr lokaler Lackenthaftungen.

Dampfstrahltest ist fester Bestandteil der DIN 55662

Für die Sicherung der Qualität und der Freigabe der Anbauteile muss heute intensiver geprüft werden. Beispielsweise wurde die Lackhaftfestigkeit an Stoßfängern aus dem Werkstoff PP/EPDM früher nur an kritischen Farben und

Die Dampfstrahlprüfung kann sowohl auf Metallen als auch auf Kunststoffen durchgeführt werden. Quelle (Foto, Grafik): Fraunhofer IPA

an wenigen Stellen überprüft. Heute wird die Lackhaftung mittels Dampfstrahl „flächendeckend“ ermittelt, d.h. es werden systematisch alle kritischen Teileflächen erfasst. Seit 2009 ist der Dampfstrahltest Bestandteil in der DIN 55662, davor war der Test in den verschiedenen Hausnormen der Automobilhersteller verankert. Der Dampfstrahltest ist aufgrund von Reklamationsfällen entstanden, bei dem Test wird das Reinigen eines Automobils mit einem Dampfstrahlreiniger simuliert. Der Test kann sowohl auf Metallen wie auf Kunststoffen durchgeführt werden. Zur Durchführung wird zunächst eine ebene Probe mit einem Ritzwerkzeug in Andreaskreuzform bis zum Untergrund angeritzt. Anschließend wird die Probe unter definierten Bedingungen mit einem Druckwasserstrahl gestrahlt. Die Auswertung erfolgt anhand eines visuellen Vergleichs mit Bildern, wobei den abgelösten Flächen Kennwerte zugeordnet werden. Das Ausmaß der Schädigung der Probe hängt neben der Haftfestigkeit im Wesentlichen von folgenden Prüfparametern ab:

- Abstand der Düse zur Probe

- Volumenstrom

- Prüfzeit

- Geometrie der Düse

- Auftrefffläche

- Auftreffwinkel

- Ritzqualität

- Wassertemperatur des

- Prüfstrahls

- Schneide- oder

- Ritzwerkzeug

-

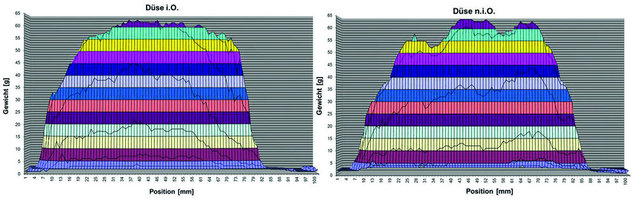

- Die Düse hat entscheidenden Einfluss auf das Ergebnis. Daher ist eine Strahlbildanalyse mit einer Kraftmessdose zwingend erforderlich. Die Grafik veranschaulicht eine. i.O.- und n.i.O.-Strahlbildanalyse.

Das Fraunhofer IPA hat sich intensiv mit diesem Prüfverfahren befasst und folgende Erkenntnisse gewonnen: Die visuelle Zuordnung der realen Schadensbilder bei der Bewertung nach DIN 55662 wird von vielen Anwendern als nicht eindeutig empfunden. Ein Grund hierfür ist die nicht definierte Größe der Vergleichsbilder. In der Realität existieren weitaus mehr Schadensbilder. Um die Vergleichbarkeit zu erhöhen hat das Fraunhofer IPA die bestehenden Vergleichsbilder an die praktischen Anwendungen angepasst. Zusätzlich zu der visuellen Auswertung ist es empfehlenswert, die Breite der Schadensfläche messtechnisch zu ermitteln. Die Kalibrierung und der Abgleich des Dampfstrahlgerätes erweisen sich als sehr schwierig und aufwändig. Die nach DIN-Norm vorgeschriebene Kalibrierung durch Auslitern und das Strahlbild auf einem Polystyrol-Hartschaumstoffblock sind nicht ausreichend. Eine entscheidende Rolle spielt hierbei die Verarbeitungsqualität der Düse, die eine starke Auswirkung auf das Strahlbild hat und somit ein wichtiger Einflussfaktor auf die Prüfergebnisse ist. Deshalb ist die Strahlbildanalyse mittels Kraftmessdose zwingend erforderlich. Hierbei wird die Druckkraft der gesamten Wasserstrahlfläche gemessen und als 3D-Bild dargestellt und bewertet.

Trotz optimaler Kalibrierung konnte das Fraunhofer IPA bei Kunststofflackierungen eine Vergleichbarkeit von maximal 80% zwischen zwei Dampfstrahlgeräten erzielen.

Fraunhofer-Institut für Produktionstechnik und Automatisierung IPA, Stuttgart, Dr. Michael Hilt, Tel. +49 711 970-3820, michael.hilt@ipa.fraunhofer.de; Evelyn Kramel, Tel. +49 711 970-1795, evelyn.kramel@ipa.fraunhofer.de; Manh-Hung Tran, Tel. +49 711 970-1774, manh-hung.tran@ipa.fraunhofer.de, www.ipa.fraunhofer.de/beschichtung

Hersteller zu diesem Thema

Dann brauchen Sie mehr als aktuelle Internet-News - Sie brauchen die Fachzeitung BESSER LACKIEREN! Exklusive Interviews, Analysen und Berichte. Praxisbezogener Fachjournalismus. Umfassende Informationen. Digital oder gedruckt - So, wie Sie es brauchen.