Fehler vermeiden

Viele Unternehmen setzen für Lackierprozesse Roboter ein. Sie produzieren eine gleichbleibende Qualität, werden weder müde noch krank und sind meistens auch noch schneller als ein Lackierer. Wichtig ist bei ihrem Einsatz, dass die gesamte Anlagentechnik zu diesem automatisierten Prozess passt. Es darf z.B. keine zu großen Toleranzen bei den Warenträgern geben. Ansonsten ist die Lackierpistole z. B. zu nah am Werkstück; dann entstehen Läufer. Ist sie zu weit weg, kommt es zu Magerstellen. Aber auch das eingesetzte Lackmaterial und die richtige Viskositätsmessung spielen eine wesentliche Rolle, wie das nachfolgende Beispiel zeigt.

Magerstellen und Läufer

Die Deutsche Gesellschaft für Oberflächenbehandlung (DFO) führte in einem Unternehmen, das per Roboter lackiert, eine dreitägige Schulung zum Thema „Fehlervermeidung“ durch. Am ersten Vormittag wurde der Mitarbeiter gerufen, die Programmierung zu ändern, da es Magerstellen gab. Am Nachmittag wurde er wieder gerufen, weil es Läufer gab. Am zweiten Tag am Vormittag kam der nächste Hilferuf. Die Dozenten der DFO fanden diese Häufigkeit an Programmänderungen etwas merkwürdig und haben sich die ganze Sache etwas näher angeschaut. In der Regel wird ein Lackierprogramm nur in der Anlaufphase noch ein wenig angepasst. Dann sollte es aber ohne Probleme laufen. Punkte, wie Toleranzen im Warenträger oder der Förderwagen sowie falsch aufgehängte Teile, konnten ausgeschlossen werden. Nun stellte sich die Frage, welche Faktoren sonst noch zu Läufern oder Magerstellen in diesem Prozess führen können. Da es sich um einen Wasserbasislack handelte, wurden die Temperatur und die Luftfeuchtigkeit in der Lackierkabine kontrolliert. Das war alles in Ordnung. Also blieb noch das Lackmaterial übrig. Die Überprüfung der Lacktemperatur ergab keine Abweichungen. Als nächstes fragte die DFO nach der Einstellung der Rheologie (Viskosität) des Lacks. Die Antwort lautete, dass der Lack mit Wasser verdünnt und die Auslaufzeit mit einem Auslaufbecher DIN 4 kontrolliert werde. Mit einer „Viskosität“ von 15 sec wäre immer alles in Ordnung. Hinweis: Man misst mit dem Becher nicht die Viskosität, sondern die Auslaufzeit. Nun war das Problem identifiziert. Mit dem immer noch sehr verbreiteten Auslaufbecher nach DIN 53211 soll die Rheologie von Wasserlacken ermittelt werden. Doch die Norm zu diesem Auslaufbecher wurde 1996 zurückgezogen und durch einen DIN EN ISO 4-Becher nach DIN EN ISO 2431 ersetzt. Das viel größere Problem ist jedoch, dass außerhalb des Messbereichs gemessen wurde. Dieser liegt zwischen 25 und 200 sec.

Wasserlacke sind keine Newtonschen Flüssigkeiten

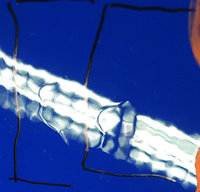

Durch falsche Messung entstanden Lackläufer. Foto: DFO

Bei wasserbasierten Lacksystemen kommt noch hinzu, dass diese eigentlich gar nicht mit Auslaufbechern gemessen werden können, weil damit nur Newtonsche Flüssigkeiten vermessen werden können. Wasserlacke sind jedoch keine Newtonschen Flüssigkeiten, d.h. ihre Viskosität ändert sich mit der Scherbeanspruchung im Auslaufbecher. Wasserverdünnbare Lacke werden daher mit dem Rotationsviskosimeter vermessen.Das Fazit aus der falschen Messung: Das Lackmaterial hatte tatsächlich immer eine andere Auslaufzeit bzw. Viskosität und damit passten die eingestellten Lackierparameter nicht. Gerade wenn Lackmaterial verdünnt wird, sollte die Messung exakt sein, damit nicht zu viel oder zu wenig Lösemittel hinzugegeben wird. Das Unternehmen stellte auf die richtige Messung um und musste nicht mehr kontinuierlich die Lackierprogramme verändern.

Die genauen Zusammenhänge der Messung erläutert das Video „Viskositätsmessung“, das die DFO zusammen mit der BESSER LACKIEREN Redaktion erstellt hat. Anzuschauen ist es hier.

Zum Netzwerken:

Deutsche Forschungsgesellschaft für Oberflächenbehandlung (DFO) e.V., Neuss, Nicole Dopheide, Tel. +49 2131 40811-24, dopheide@dfo-service.de, www.dfo-service.de

Hersteller zu diesem Thema

Dann brauchen Sie mehr als aktuelle Internet-News - Sie brauchen die Fachzeitung BESSER LACKIEREN! Exklusive Interviews, Analysen und Berichte. Praxisbezogener Fachjournalismus. Umfassende Informationen. Digital oder gedruckt - So, wie Sie es brauchen.