Detektivarbeit im IPA-Labor

Fehler im Lackierprozess sind nicht nur ärgerlich – sie können auch zu immensen Kosten führen. Die Schadensfälle landen nicht selten vor Gericht, das dann die Ursache des Fehlers und somit die zahlungspflichtige Partei zu bestimmen hat. Aus Neutralitätsgründen sind die Prüfeinrichtungen der beteiligten Parteien nicht nutzbar; es müssen folglich unabhängige Gutachter oder Institute wie das Fraunhofer IPA eingeschaltet werden. So geschehen bei der Schadensanalyse einer Duplexbeschichtung: Im Rahmen eines Gutachtens führten die Experten umfangreiche Analysen durch.

Die fehlerhafte Beschichtung bestand aus einer Zwei-Schicht-Nasslackierung auf feuerverzinkten Stahlrohren. Die korrosionsgeschützten Rohre waren die tragenden Teile eines Sonnenschutzsystems. Bereits wenige Wochen nach deren Installation traten erste Blasen und Ablösungen der Lackschicht auf den Stahlrohren auf (Bild 1). Danach lösten sich die Lackschichten in größeren Fladen ab. Die rötliche Färbung unter der Lackschicht ließ einen Rostbefall des Stahls vermuten. Die beschädigten Rohre mussten demontiert und ersetzt werden. Mit den demontierten Rohren waren im Anschluss labortechnische Untersuchungen durchführbar. An den Rohren befanden sich Flächenbereiche mit starken Schäden sowie mit intakten Lackschichten (Bild 2).

Analytik im Labor

Die auftretenden Verfärbungen auf den lackfreien Oberflächen sowie unter der Lackschicht ließen sowohl auf Weißrost (Zinkkorrosion) als auch auf Rotrost (Eisenkorrosion) schließen. Makroskopisch waren an den Rohren zudem Blasen bzw. Pickel in der Lackschicht sichtbar, die an der Grenzfläche zwischen Verzinkung und Grundierung auftraten. Unter diesen Blasen befanden sich hellgraue Beläge. In den geöffneten Blasen war ein helles, krümeliges Material mit stellenweise rostbraunen Verfärbungen zu sehen; im Zentrum befand sich häufig ein dunkles, metallisch wirkendes, unregelmäßig geformtes Partikel. Der Herkunft der Abweichungen wurde in Laboranalysen auf den Grund gegangen.

Bild 2: Die ausgebauten Eisenrohre waren die Grundlage der Analysen. |

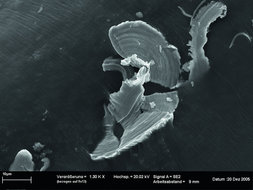

Bild 3: Die REM-Aufnahmen belegten Eisenpartikeln auf den Rohren. |

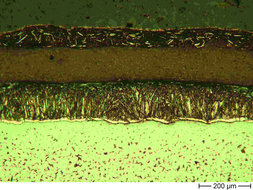

Bild 4: Mittels Querschliffen bestimmten die Experten die Schichtdicken von Zink und Lack auf den Rohren. |

Untersuchungen mittels Mikroskopie und Infrarotspektroskopie belegten, dass es sich bei der hellgrauen, krümeligen Schicht um Zinkhydroxidcarbonat, ein Korrosionsprodukt von Zink, handelt. Die darin eingelagerten dunklen Partikel waren magnetisch und in Salzsäure löslich. Der Nachweis von Eisenionen war positiv. Mit der Infrarotspektroskopie wurden zudem die Lacke untersucht. Die nachgewiesenen Bindemittel Epoxidharz in der Grundierung und Polyesterurethan im Decklack könnten in dieser Kombination auch ein Problem darstellen. Chemisch wurde nachgewiesen, dass es sich bei den dunklen Partikeln um Eisen handelte. Dies wurde zudem durch rastermikroskopische Aufnahmen (REM, Bild 3) der Schliffproben und die Untersuchung deren Elementzusammensetzung mit Energie-Dispersiver-Röntgenspektroskopie (EDX) bestätigt. Anschließend war zu prüfen, ob sämtliche festgestellten, rotbraunen Korrosionsprodukte von den Eisenpartikeln auf der Zinkschicht stammten oder ob die Zinkschicht so geschädigt war, dass der Stahlkern der Rohre freilag. Messungen der Zink- und Lackschichtendicken an Querschliffen (Bild 4) zeigten, dass die Zinkschicht noch ausreichend dick und geschlossen war. Die Korrosionsprodukte stammten nicht vom Rohrmaterial. Die Analysen bestätigten, dass die Grenzschicht zwischen der Verzinkung und der Grundierung mit Eisenpartikeln verunreinigt war. Die Zink-/Eisenkorrosion entstand durch Feuchtigkeit innerhalb der Grenzschicht, die für Eisen und Zink als Elektrolyt wirkte. Das Zink opfert sich für das Eisen, wodurch Zinkhydroxidcarbonat entsteht. Auf diesem haben die Lackschichten keine Haftung mehr und lösen sich ab. In der Folge entsteht Rotrost, wenn die umgebenden nichtleitenden Zinkkorrosionsprodukte die Eisenpartikel vom metallischen Zink elektrisch isolieren. Ohne elektrischen Kontakt mit Zink ist für die Eisenpartikel kein Korrosionsschutz mehr gegeben. Eine Oxidation, sichtbar als Rotrost, ist die Folge. Die Ursache der Rostbildung lag dabei nicht im Vorbehandlungsverfahren. Das Sweepen mit Granatsand erfüllt alle gestellten Ansprüche. Artfremde Verunreinigungen werden von den stückverzinkten Bauteilen enfernt und eine Aufrauung der Oberflächen erzielt. Folglich kann die Verunreinigung der Grenzschicht mit Eisenpartikeln nur zwischen den Prozessen Verzinken und Grundieren erfolgt sein. Die Kontamination der Zinkschicht ist folglich entweder beim Sweepen, z.B. durch eine unzureichend gereinigte Strahlanlage, oder durch Flexarbeiten neben den verzinkten, aber noch nicht lackierten Rohren entstanden. Lackschichten sind gegenüber Feuchtigkeit nicht diffusionsdicht.

|

Die hierbei aufgetretene Migration von Feuchtigkeit durch die verwendeten Lackschichten bereits nach so kurzer Zeit, die zu diesem Ausmaß der Korrosion geführt hat, ist jedoch ungewöhnlich und entspricht nicht dem Stand der Technik. Deshalb wurden im Prüflabor des Fraunhofer IPA an Rohrabschnitten mit intakter Lackschicht Korrosionsprüfungen mit Salzsprühnebeln nach EN ISO 725 und mit Kondenswasser nach DIN 50017/ EN ISO 6270-1 durchgeführt. Im Zeitabstand von jeweils 48 h durchliefen die verschiedenen Rohrabschnitte Sichtprüfungen. Bei der Kondenswasserbeanspruchung zeigten sich nach 144 h erste Blasen. Da bei dem eingesetzten Lacksystem mit Schichtdicken von durchschnittlich 200 µm eine Standzeit von mindestens 480 h zu erwarten war, ist eine weitere Ursache für die Blasenbildung in der zu geringen Haftung des Lacksystems unter Feuchtigkeitseinwirkung zu finden. Unter den nach dem Kondenswassertest freigelegten Blasen befanden sich keine Eisenpartikel, so dass die Ursache der Blasenbildung sicher in einer unzureichenden Lackhaftung bei Feuchtigkeitseinwirkung liegt. Verantwortlich für den Lackierfehler sind: Verunreinigungen der Grenzschicht zwischen Zinkschicht und Grundierung mit Eisenpartikeln Unzureichende Lackhaftung durch Feuchtigkeitseinwirkung, zurückführbar auf den verwenden Lackaufbau.

Zum Netzwerken:

Fraunhofer-Institut für Produktionstechnik und Automatisierung IPA, Stuttgart, Dr. Michael Hilt, Tel. +49 711 970-3820, michael.hilt@ipa.fraunhofer.de, Wolfgang Klein, Tel. +49 711 970-1757, wolfgang.klein@ipa.fraunhofer.de, www.ipa.fraunhofer.de/beschichtung

Hersteller zu diesem Thema

Dann brauchen Sie mehr als aktuelle Internet-News - Sie brauchen die Fachzeitung BESSER LACKIEREN! Exklusive Interviews, Analysen und Berichte. Praxisbezogener Fachjournalismus. Umfassende Informationen. Digital oder gedruckt - So, wie Sie es brauchen.