Mit Plan und Methode

Die Linde Hydraulics GmbH & Co. KG hat in Aschaffenburg ein komplett neues Fertigungswerk aufgebaut. Das Fraunhofer IPA hat dabei die Planung einer Lackieranlage übernommen.

Das Werk besteht aus rund 22.000 m² großen Produktions- und Montagehallen und einem erweiterbaren Verwaltungskomplex. Der Hersteller von Antriebssystemen beliefert weltweit u.a. Hersteller von Transportfahrzeugen, Bau-, Bergbau- und Landmaschinen. Die Hydraulikaggregate sind bis zu 1300 x 600 x 600 mm groß und bis zu 350 kg schwer. Die Teile sind überwiegend aus Guss und mit einem breiten Materialmix mit z.B. vorbeschichteten Teilen, Kunststoff und Buntmetallen versehen.

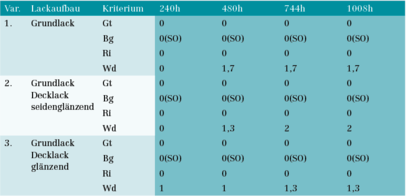

Der erforderliche Korrosionsschutz

(≥ 240 h; zukünftig 480 h Salznebeltest) wird über einen Grund- und Decklackauftrag in Kundenfarben erfüllt. Das Fraunhofer IPA hat für die neue Lackiererei mit der Bilanzierungsmethode „CoaTway“ (Computer aided strategic way for the planning of paint shops) die möglichen Technologiealternativen bewertet. Die Basis für das Arbeiten mit „CoaTway“ bildet die Analyse des Teilespektrums und die Durchführung von Kapazitätsplanungen für verschiedene Fördersysteme und Vorbehandlungs- bzw. Lackiertechnologien. Zur Bilanzierung der Materialströme und der Umweltbelastungen wurden die Daten des IST-Zustandes betrachtet. Über die Kapazitätsplanung und die Ermittlung der Materialströme konnten die für die jeweilige Technologie erforderlichen Anlagenbaugruppen bezüglich der Leistungsdaten abgeschätzt sowie die Investitions- und Lackierkosten ermittelt werden. Über diese Planspiele wurden für die technischwirtschaftlich interessanten Technologiealternativen Versuchsprogramme ausgearbeitet und umgesetzt.

Top 1: Zur Reinigung und zum Konversionsschutzauftrag der Hydraulikaggregate wurden vom Fraunhofer IPA zunächst Kostenbilanzierungen für verschiedene Technologiealternativen vorgenommen. In Zusammenarbeit mit den Fachunternehmen der Vorbehandlungstechnik wurden Versuchsreihen an Originalbauteilen ausgeführt. Da die Werkstücke stark mit Fett und Öl kontaminiert sind, war es wichtig, eine Vorbehandlungstechnologie mit hoher Fertigungssicherheit und mit Qualitätssteigerungspotenzial aufzubauen. Die umfangreichen Versuche führten zu einer 9-Zonen-Anlage mit Vor- und Nachentfetten, mit Konversionschutzauftrag und einer no-rinse-Passivierung mit den entsprechenden Spülprozessen dazwischen. Mit dieser Anlage ist die Linde Hydraulics GmbH & Co.KG hinsichtlich der anzuwendenden Chemie sehr flexibel und für Qualitätssteigerungen bestens aufgestellt.

Im Düsentrockner werden die bis zu 350 kg schweren Werkstücke schnell auf die notwendige Objekttemperatur gebracht.

Umfangreiche Analysen und Tests führten in der Vorbehandlung zu der Entscheidung, eine 9-Zonen-Anlage mit Vor- und Nachentfetten, mit Konversionschutzauftrag und einer no-rinse-Passivierung mit den entsprechenden Spülprozessen zu installieren.

Top 2: Ein weiteres wesentliches Ziel war die Einhaltung der 31. Verordnung zur Durchführung des Bundes-Immissionsschutzgesetzes (31. BImSchV) über den Reduzierungsplan. Auf eine Abluftreinigungsmaßnahme sollte von Anfang an nicht nur aus Kostengründen verzichtet werden. Vielmehr ging es auch darum, den zukünftigen Weg zur Wasserlacktechnologie nicht durch die Investition einer thermischen Nachverbrennung inkl. des dabei resultierenden Energiekonzeptes zu verbauen. Die untersuchten Mehrkomponeten-Wasserlacke zeigten aber noch bei den stark mit Fett und Öl kontaminierten Hydraulikaggregaten Qualitätsschwächen. Dies führte zur Entwicklung geeigneter Grund- und Decklacke mit Festkörpergehalten zwischen 75% und 80% im Verarbeitungszustand durch den Lackhersteller. Im Rahmen von Spezifikationsabprüfungen durch das Fraunhofer IPA konnte die Qualität abgesichert werden.

Hohe Lackeinsparung

Top 3: Beim IST-Zustand wurden die Werkstücke manuell lackiert. Für den zukünftigen Lackauftrag wurde im Technikum auch die Automatisierung mittels Roboter und elektrostatischem Lackauftrag über Hochrotationszerstäubung mit positiven Ergebnissen erprobt und in der Neuanlage umgesetzt. In der Zusammenarbeit mit dem Lack- und dem Lackiergerätehersteller gelang es, die Lacke mit einem Festkörpergehalt von 80% bei guter Filmbildung und gutem Lackfilmverlauf fertigungssicher zu verarbeiten. Ein Großteil der Hydraulikaggregate wird nun vollständig mit der Roboterlackierung mittels elektrostatischem Hochrotationszerstäuber beschichtet. Bei den geometrisch komplexeren Bauteilen sind rund 10% der Oberfläche manuell nachzubeschichten. Die Lackmaterialersparnis liegt bei rund 40% für den Gesamtaufbau gegenüber dem rein manuellen Lackieren. Das installierte Teileerkennungssystem ortet die Aufhängeposition an der Traverse. Für jedes Bauteil wird für verschiedene Drehlagen die Kontur des Bauteils ermittelt und in Form von Parametern an den Roboter übergeben. Zusätzlich besteht die Möglichkeit, spezielle Bauteile (High-Runner) zu identifizieren und ein spezielles Programm für diesen Typ aufzurufen.

Top 4: Zum Teilehandling und -transport wurde ein flexibles P+F-Fördersystem mit Hub- und Senkstationen aufgebaut. Herzstück der Fördertechnik ist ein Sortierpuffer, um die Anzahl der Farbwechsel und somit Materialverluste (Lack und Spülmittel) zu reduzieren. Der gesamte Materialfluss wurde vom Anlagenhersteller durch ein Simulationstool optimiert. Weitere anlagentechnische Highlights sind:

Im Rahmen von Spezifikationsabprüfungen durch das Fraunhofer IPA konnte die Qualität abgesichert werden. Aktuell setzt Linde Grund- und Decklacke mit Festkörpergehalten zwischen 75% und 80% im Verarbeitungszustand ein.

- Die Lackversorgungsanlagen mit Farbwechsler im Roboterarm bzw. innerhalb der manuellen Lackierkabine sowie Molchstationen zur Reduzierung der Materialverluste

- Eine rotierende Abblaszone vor dem Haftwassertrockner

- Der Aufbau eines Düsentrockners, um die bis zu 350 kg schweren Werkstücke schnell auf die notwendige Objekttemperatur zu bringen

Lackierteam einbezogen

Das Fraunhofer IPA hat die Linde Hydraulics GmbH & Co.KG über die Projektierung, Montage und Inbetriebnahme durch Messtechnik, Spezifikationsprüfungen und Beratung unterstützt. Jens Gabelmann, Manager Engineering Processes bei der Linde Hydraulics GmbH & Co.KG, hat sein neues Lackierteam von Anfang an in die Planung und den Aufbau der Anlage einbezogen und durch Schulungsprogramme für den Betrieb der Anlage qualifiziert. Die schnelle Inbetriebnahme der Lackieranlage und die bereits erzielten Produktionsergebnisse sind für die Zukunft sehr vielversprechend.

Fraunhofer Institut für Produktionstechnik und Automatisierung IPA, Stuttgart, Dr. Michael Hilt, Tel. + 49 711 970-3820, michael.hilt@ipa.fraunhofer.de; Ulrich Hoffmann, Tel. +49711-970-1753, ulrich.hoffmann@ipa.fraunhofer.de, www.ipa.fraunhofer.de/beschichtung

Hersteller zu diesem Thema

Dann brauchen Sie mehr als aktuelle Internet-News - Sie brauchen die Fachzeitung BESSER LACKIEREN! Exklusive Interviews, Analysen und Berichte. Praxisbezogener Fachjournalismus. Umfassende Informationen. Digital oder gedruckt - So, wie Sie es brauchen.