Wie Schutzfolien Lackfilmoberflächen beeinträchtigen können

Im vorliegenden Fall lastete der Auftraggeber dem Pulverbeschichter zahlreiche helle Schleier auf der Lackfilmoberfläche an, die erst mit dem Entfernen der für Transport und Montage aufgebrachten Schutzfolierung in Erscheinung traten. Als Ursache konnte das Finish des Lacksystems ermittelt werden.

Lackierbetriebe investieren zahlreiche Aufwendungen in den gesamten Beschichtungsprozess, um den nicht immer sehr trivialen Oberflächen der Grundwerkstoffe eine Veredlung in gewünschter Art und Weise zukommen zu lassen. Dies umfasst neben der Herstellung eines ordentlichen Haftgrunds durch Vorbereitung und Reinigung der Ausgangsoberflächen sowie der Einhaltung von Aushärtebedingungen zahlreiche weitere Faktoren. Die so erzeugten, mehr oder weniger empfindlichen Oberflächen müssen anschließend auf dem Transport zum Kunden gut geschützt werden. Mitunter erwarten die Bauteile noch Montageschritte mit massiver Beanspruchung im Baugewerbe, die von den Oberflächen unbeschadet überdauert werden sollen. Hierfür bietet der Markt ein mannigfaltiges Spektrum von Schutzfolien an bzw. werden von bestimmten Systemhäusern konkrete Produkte vorgegeben. Im betrachteten Schadensfall handelt es sich um Fassadenelemente aus Aluminium, die vom Beschichter mit einem marktüblichen Pulverlack für Architekturzwecke lackiert wurden.

Lagerung bei unterschiedlicher Sonneneinstrahlung

Das Pulver basiert auf einem Bindemittel aus Polyester und zeigt im Finish eine seidenmatte Erscheinung von etwa 30 Glanzeinheiten. Die Elemente sind mit Schutzfolien beklebt worden, was bei sehr komplexen Geometrien entgegen der Aussagen der Folienhersteller nicht immer blasenfrei möglich ist. Dies zeigt sich in der Praxis u.a. bei Displayfolien für Smartphones. Im vorliegenden Schadensfall entfernten die Mitarbeiter zum Zeitpunkt der Bauabnahme die Folien komplett. Bis dahin lagerten die folierten Bauteile etwa drei bis sechs Monate bei unterschiedlicher Sonneneinstrahlung – teilweise war die Folie partiell abgelöst, sodass Regen und Bauchemie einwirken konnten. Der Auftraggeber reklamierte eine sich über alle Elemente erstreckende Schleierbildung (Abb. 1).

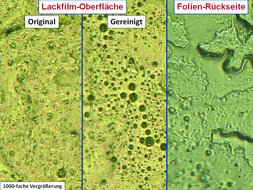

Abbildung 2 Oberflächen im Vergleich: Deutliche Poren am gereinigten Lackfilm sowie porige Auflagerungen auf homogener Folienrückseite.

Starke Unterschiede zum Originalfinish

Durch Reinigungsversuche und Prozessnachstellung konnten zunächst die Einlagerung von Staunässe, Schmutzbeläge oder ein Verpacken im noch heißen Zustand ausgeschlossen werden. Da sich die Schlieren stark an der Gestalt der aufgeklebten Folie orientierten und sich Falten und Blasen spiegelbildlich auf der beschichteten Oberfläche wiederfanden, wurde zusätzlich mit organischen Lösemitteln gereinigt. Die nun homogenen Oberflächen unterschieden sich jedoch mit gemessenen 20 Glanzeinheiten und einem Farbabstand von ΔE = 1,5 stark vom originalen Oberflächenfinish. Das bedeutet, dass neben potentiellen Kleberesten der Folie auch Bestandteile der Beschichtung abgewischt wurden. Weiteren Aufschluss brachte in diesem Fall hochauflösende 3D-Mikroskopie. So zeigt sich nach der Reinigung eine gewisse porige Oberfläche, wie diese auch an den beklebten Stellen zu finden ist. Ferner sind auf der abgezogenen Folienrückseite visuell Auflagerungen erkennbar, die ebenfalls genau diese Morphologie der Lackoberfläche abbilden. Offenbar verbleibt demnach kein Klebstoff auf dem Lack, sondern es werden durch die Folie Bestandteile des Lacks abgezogen (Abb. 2). Analytische Gewissheit lieferte abschließend die Untersuchung der Oberflächen mittels Infrarot-Spektroskopie. Hierbei zeigten sich auf der mit Lösemittel gereinigten bzw. auf der zuvor beklebten Oberfläche ein vergleichbarer Bandenverlust in Bezug auf den frisch hergestellten Pulverlackfilm. Diese Banden finden sich wiederum im Spektrum der benutzten Folienrückseite (vgl. zur neuen Folie) und können einem Fettsäureester, einem gängigen Bestandteil von Wachsen, zugeordnet werden. Da dieses Fehlerbild im betrachteten Schadensfall mit andern Klebefolien reproduziert werden konnte, ist die Ursache beim Pulverlack selbst zu suchen. Demnach wurde vom Hersteller zur Mattierung des Lacks ein Wachsadditiv verwendet, das im Einbrennprozess zur Ausbildung des gewünschten Finishs aufschwimmt. Der adhäsive Zusammenhalt des Wachses zum Lackfilm ist jedoch geringer als der zur Schutzfolie, wodurch dieses beim Abziehen der Folie partiell vom Lackfilm abgerissen wird und die reklamierte Oberflächenerscheinung entsteht.

Dr. Herrmann GmbH & Co. Zentrum für Korrosionsschutz und Pulverbeschichtung KG, Dresden, Dr. Thomas Herrmann, Mobil +49 172 7456104, th.herrmann@dr-herrmann-gmbh.de, Jens Mizera, Tel. + 49 351 4961-103 , j.mizera@dr-herrmann-gmbh.de, www.dr-herrmann-gmbh.de

Hersteller zu diesem Thema

Dann brauchen Sie mehr als aktuelle Internet-News - Sie brauchen die Fachzeitung BESSER LACKIEREN! Exklusive Interviews, Analysen und Berichte. Praxisbezogener Fachjournalismus. Umfassende Informationen. Digital oder gedruckt - So, wie Sie es brauchen.