Spezialanwendungen mit Weitblick

Spezialanwendungen erfordern spezielle Lösungen. Davon hat der Lohnbeschichter Zacosin Einige zu bieten.

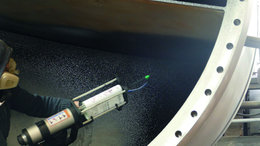

Für den umfassenden Korrosionsschutz von kleineren Spezialtanks kommt, neben der herkömmlichen Applikation beispielsweise mit Airless-Pistolen, eine Beschichtung von Ceramic Polymer im Kartuschensystem zum Einsatz. Zacosin beschichtet damit verschiedene Filterbehälter, wie z.B. Sand- und Aktivkohlefilter. Diese Behälter sind oftmals klein und mit Mittelwänden, Stutzen und Flanschen versehen. Dies erschwert die Beschichtung. Der leichte Dispenser von Sulzer bietet dafür eine Lösung. Zur Auftragung verwendet der Lohnbeschichter Spraydispenser.

Verschließbare Kartuschen

Stefan Küpper, technische Leitung und Vertrieb von Zacosin erläutert: „Gerade bei geringen Mengen ist die Anwendung sinnvoll. Die Komponenten kommen über eine Mischdüse in Kontakt und können so direkt aufgebracht werden. Zwischen den Einzelanwendungen kann bei uns durchaus etwas Zeit vergehen. Während bei der Verwendung einer Standard-Sprühpistole die Rohmaterialien verworfen werden müssten, ist es möglich, das Kartuschensystem zu verschließen und erst im Bedarfsfall weiter zu verarbeiten. Das funktioniert bei uns sehr gut.“ Das Kartuschensystem zerstäubt allerdings nicht ganz so fein wie normale Sprühpistolen. Bei den Schichtdicken von 400 µm – 600 µm, die der Lohnbeschichter in einem Arbeitsgang herstellt, bildet dies allerdings kein Hindernis.

Bei der Beschichtung von speziellen Werkstücken setzt der Lohnbeschichter Kartuschen-Systeme ein.

Eigene Beschichtungen

Zacosin, nach eigenen Angaben Marktführer im Bereich der Wärmetauscherinnenbeschichtung, arbeitet größtenteils für Anwender aus der chemischen Industrie. Der Lohnbeschichter aus Gladbeck stemmt seine Projekte auf ca. 1000 m2 mit drei bis sechs Mitarbeitern. Und stemmen ist Programm. Zwar können auch kleine Werkstücke beschichtet werden, aber das Unternehmen ist für Bauteile bis 30.000 kg gewappnet. Außer den Ceramic Polymer Produkten kommen selbstentwickelte und patentierte Beschichtungsstoffe zum Einsatz. Dabei handelt es sich um thermisch härtende Duroplastbeschichtungen, die eine hohe chemische und thermische Beständigkeit aufweisen. Diese Materialien sind hauptsächlich für das Fluten von Bauteilen eingestellt. Und dies mit guten Grund: Bei den zu beschichtenden Wärmetauschern handelt es sich meist um zusammengefasste Rohrbündel, die einer Innenlackierung bedürfen. Der kleinste Innendurchmesser der Rohre liegt bei 9 mm, wobei nach oben keine Grenze gesetzt ist. Die Lackierung mit Sprühlanzen stößt bei Rohrlängen von bis zu 14 m an ihre Grenzen.

Drehvorrichtungen

Um dennoch über die gesamte Länge eine gleichmäßige Schichtdicke zu erlangen, verwendet der Lohnbeschichter bereits seit einiger Zeit Drehvorrichtungen, die das Unternehmen selbst entwickelt und gebaut hat. Nach Entfetten und Strahlen der Bauteile werden die Wärmetauscher auf der Rotationsanlage eingerichtet. „Dann kommt oben der Lack rein und fließt unten wieder raus“, so Küpper. Um gleichmäßige Schichten zu realisieren, kommt nun der Clou der Anwendung zum Zug. Durch die Drehung entsteht im Rohrinneren ein gleichmäßiger Lackfilm auf allen Oberflächenstellen. Das Prinzip ist im Internet unter https://youtu.be/sXSHQmgnaoY als Video zu sehen.

Die Innenbeschichtung der Wärmetauscher erfolgt mit einer Rotationsanlage. Während der Wärmetauscher sich dreht, verteilt sich der Lack gleichmäßig.

Verlängerbarer Ofen

Nach jedem Fluten, das je nach Bauteil 8 – 10 Stunden dauern kann, kommen die Wärmetauscher für bis zu 24 – 28 h bei 180 °C – 230 °C in den Ofen. Die Deckschicht besteht aus vier bis fünf Lackschichten, dies ergibt eine Gesamtschichtdicke von ca. 200 µm. Ein Wärmetauscher ist in 15 – 20 Arbeitstagen fertig beschichtet. Der Ofen ist speziell für diese Anwendung ausgelegt. Fix hat er eine Größe von 3 m x 3 m x 8 m. Durch Segmentverlängerungen entsteht ein bis zu 14 m langer Ofen. Bei einem einzelnen Wärmetauscher kommt, durch die Vielzahl der Rohre, eine Fläche von 600 – 700 m2 zusammen. In einem Bauteil stecken um die 600 l Lack. Und das allein in der Innenbeschichtung. Die Außendeckschichten werden bei Zacosin manuell aufgebracht. Dabei kommen Pulver- und Nasslacke zum Einsatz.

Neue Ansätze im Blick

Aufgrund des ungewöhnlich langen Ofens bietet das Unternehmen auch für große Spezialteile, wie zum Beispiel Dachunterkonstruktionen, eine Lösung. Die Beschichtung der Großbauteile ist am Stück einbrennbar. Aber das ist nicht alles. Der Lohnbeschichter ist immer auf der Suche nach weiteren Lösungen. Auch in der Lackentwicklung spielen die Beschichter deshalb eine aktive Rolle. Mit Kooperationspartnern wie Ceramic Polymer werden neue Ansätze entwickelt und getestet. Darum hat das Unternehmen auch einen ungewöhnlich großen Messgerätesatz. „Um solche Projekte umzusetzen, muss aber die Chemie stimmen“ so Stefan Küpper. „Und natürlich braucht man Leidenschaft für Beschichtungen und höchste Ansprüche, um konstant am Ball zu bleiben.“

Zum Netzwerken:

Zacosin, die Oberflächenexperten UG, Gladbeck, Stefan Küpper, Tel. +49 2043 987300, info@zacosin.de, www.zacosin.de

Ceramic Polymer GmbH, Roedinghausen, Woldemar Haak, Tel. +49 5223 96276 13, wha@ceramic-polymer.de, www.ceramic-polymer.de

Hersteller zu diesem Thema

Dann brauchen Sie mehr als aktuelle Internet-News - Sie brauchen die Fachzeitung BESSER LACKIEREN! Exklusive Interviews, Analysen und Berichte. Praxisbezogener Fachjournalismus. Umfassende Informationen. Digital oder gedruckt - So, wie Sie es brauchen.