Potenzial Lacktrockner

Lacktrockner stellen nach den Spritzkabinen die Lackieranlagenkomponenten mit dem höchsten Energiebedarf dar. Grund genug, um sich mit möglichen Optimierungskonzepten oder Alternativen auseinander zu setzen.

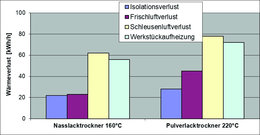

Zum Trocknen oder Aushärten von Lackschichten muss viel Energie zugeführt werden. Für die Trocknung/Härtung der Lackschicht reichen meist nur 2-5% der eingesetzten Heizenergie aus, die restliche Energie wird für die Werkstückaufheizung und Wärmeverluste im Trockner verbraucht (Grafik 1).

Effizienzfaktoren

Meistens werden zum Trocknen/Härten energieaufwändige Umlufttrockner eingesetzt. Wesentlich für die Energieeffizienz ist unter anderem die Konstruktion der Materialdurchlässe:

- „Sparschleuse“ (Ausblasen eines Teilstroms der Umluft an den Werkstück-Öffnungen): Eignet sich nur für niedrige Trocknertemperaturen und kleine Materialdurchlässe.

- Umluftbetriebene Luftschleusen halten die Warmluft gut zurück. Die Wirkung ist jedoch abhängig von den konstruktiven Fähigkeiten des jeweiligen Anlagenherstellers. Ein Teil der Energieeinsparung geht jedoch an die Antriebe der Schleusenventilatoren verloren.

- A-Schleusen (Warenein- und -ausbringung von unten) sind aus energetischen Gründen die beste Lösung, setzen aber eine ausreichende Raumhöhe voraus.

- Schiebetore sind (nur bei Taktbetrieb!) ebenfalls eine energetisch sinnvolle Lösung. Das Verschließen von Werkstücköffnungen mit Toren macht jedoch nur Sinn, wenn zwischen ein- bzw. ausfahrenden Werkstücken ein ausreichender zeitlicher Abstand besteht. Entscheidend sind Taktzeit und Transportgeschwindigkeit.

Grafik 2: Beispielhafte Aufteilung der relevanten Wärmeverluste beim Lacktrockner. Grafiken: Fraunhofer IPA

Je nach Lacksystem werden unterschiedliche Trocknertemperaturen, entweder zur reinen Trocknung oder zur Vernetzung, benötigt. So werden beispielsweise im Automobilbau KTL-Trockner bei ca. 175 °C, Füllertrockner bei 150 °C und 2K-Klarlacktrockner bei 140 °C betrieben. Im Bereich der Kunststofflackierung sind für 2K-Systeme meist Temperaturen von 80 °C zur Vernetzung notwendig. Der hohe Energieverbrauch bei Trocknungsprozessen kann von verschiedenen Faktoren beeinflusst werden:

- Dem Aufheizen der Warenträger (je nach Materialeigenschaften und -ausführung)

- Dem langsamen Aufheizen von Masseteilen

- Der unzureichenden Nutzung von heißer, gereinigter Abluft nach einer thermischen Aufbereitung

- Dem Austrag von Heiß- bzw. Kaltluft bei Schleusendurchfahrt

- Nur bedingte Nutzung energieeffizienter Aggregate

| Mögliche Energiesparpotenziale im Überblick |

| Die folgende Zusammenstellung zeigt für einen Umluft-Lacktrockner die Potenziale verschiedener Energieeinsparmaßnahmen auf:

|

Es sollte bei Neuinvestitionen auch durchaus die Frage gestellt werden, ob alternative (Lack)-Systeme die geforderten Spezifikationen erfüllen, welche aber im Gesamtprozess deutlich geringere Energiekosten zur Folge haben. Dies erfordert stets die Betrachtung des Gesamtprozesses. Ein Beispiel sei in diesem Zusammenhang genannt: Die Umstellung auf eine alternative Vorhandlungstechnologie kann den Korrosionsschutz insofern verbessern, dass es ggf. möglich wird, Lacksysteme mit deutlich geringeren Trocknungstemperaturen zu verwenden. Dies sollte im Vorfeld einer Gesamtanlagen- und -prozessplanung eingehend untersucht werden. Die Änderung der Lacktechnologie betrifft vorwiegend Greenfield-Lösungen, aber auch an Bestandsanlagen und -prozessen lassen sich durchaus noch Einsparpotenziale erzielen.

Neuanlagen als Chance

Bei der Planung von Neuanlagen sollte der im Rahmen der Projektierung ermittelte Energieverbrauch als wichtiges Kriterium für die Auswahl der Lackier- und Trocknungstechnologie gesehen werden. Zur Berechnung der Energiebilanz und zur ganzheitlichen Bewertung von Technologiealternativen stehen im Fraunhofer IPA entwickelte Programme (z.B. „CoaTplan“) zur Verfügung. Grafik 2 zeigt die Aufteilung der Wärmeverluste im Vergleich zwischen Nasslack- und Pulverlacktrockner. Trotz des höheren Energiebedarfs des Pulverlacktrockners hat in diesem Falle die gesamte Pulverbeschichtungsanlage insgesamt eine höhere Energieeffizienz.

In Bestandsanlagen lassen sich kurzfristig umsetzbare Verbesserungen zur Energieeffizienz erzielen. Hier ist zunächst die Aufnahme des IST-Zustands sinnvoll, um – davon ausgehend – zielgerichtete Energieeinsparmaßnahmen zu ergreifen. Bei der Planung von Neuanlagen sind stets der bestehende Gesamtprozess kritisch zu hinterfragen und alternative Möglichkeiten im Hinblick auf eine ressourcenschonende Produktion aufzuzeigen. Dazu gehört insbesondere auch die Betrachtung verschiedener Trocknerkonzepte. Wichtig ist hier der Zugriff auf belastbare Werte, sowohl Energieeinsparpotenziale als auch hinsichtlich der Kostenbetrachtung.

Zum Netzwerken:

Fraunhofer-Institut für Produktionstechnik und Automatisierung IPA,

Stuttgart, Dr. Michael Hilt, Tel. +49 711 970-3820, michael.hilt@ipa.fraunhofer.de,

Dr. Volker Wegmann, Tel. +49 711 970-3832, volker.wegmann@ipa.fraunhofer.de,

www.ipa.fraunhofer.de/beschichtung

Hersteller zu diesem Thema

Dann brauchen Sie mehr als aktuelle Internet-News - Sie brauchen die Fachzeitung BESSER LACKIEREN! Exklusive Interviews, Analysen und Berichte. Praxisbezogener Fachjournalismus. Umfassende Informationen. Digital oder gedruckt - So, wie Sie es brauchen.