LABS – Schrecken der Lackierbetriebe

Lackbenetzungsstörende Substanzen (LABS) können zu massiven Beschichtungsfehlern führen. Lackierbetriebe sollten alle eingesetzten Stoffe und Bauteile prüfen. Da noch keine allgemeingültigen Prüfvorschriften existieren, untersucht derzeit eine Arbeitsgruppe unter der Koordination des Fraunhofer IPA die verschiedenen werksinternen Prüfvorschriften mit dem Ziel, zukünftig Lackverträglichkeitsprüfungen anhand einer Richtlinie durchzuführen.

Jeder Lackierbetrieb fürchtet sie: Beschichtungsfehler in Form von Kratern, Benetzungsstörungen, Anquellungen oder Farbveränderungen, verursacht durch lackbenetzungsstörende Substanzen, die den Lack, die zu lackierende Oberfläche oder das Lackversorgungssystem kontaminieren. In der Praxis sind viele Stoffe bekannt, die zu solchen Störungen führen können. Klassische Beispiele dafür sind Silikone, die oft stärkste Lackbenetzungsstörungen verursachen. Doch auch viele Fette, Fettsäuren, Synthetik- und Mineralöle, Trennmittel und Weichmacher von Kunststoffen, Teflonabrieb, halogenhaltige Kohlenwasserstoffe und Buntmetalle können die Ursache von Kratern und Benetzungsstörungen sein. Allerdings müssen diese Stoffe nicht zwangsläufig zu Lackbenetzungsstörungen führen und deshalb nicht pauschal aus der Lackierung verbannt werden. Dies gilt selbst für die Silikone. Da aber die Aufstellung einer einfachen Negativliste aufgrund der unterschiedlichen Bedingungen in Lackieranlagen nicht möglich ist und es z.B. bei Kratereinbrüchen sehr schwierig ist, die im jeweiligen Fall verantwortliche Substanz zu identifizieren, müssen bereits im Vorfeld alle potenziell kritischen Anlagenkomponenten und eingesetzten Materialien getestet werden. Dies betrifft nicht nur alle im Produktionsprozess verwendeten Stoffe, Anlagenkomponenten und Hilfsmittel, sondern u.a. auch Arbeitskleidung und betriebliche Schutzausrüstungen sowie Kosmetika, Friseurprodukte oder Parfüms der Mitarbeiter. Auch Kontaminationen durch Handling von Bauteilen sowie Verschleppungen aus anderen Fertigungsbereichen oder Fremdfertigungen können zu Benetzungsstörungen führen.

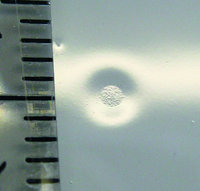

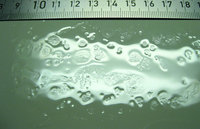

Die Aufnahmen zeigen typische Beschichtungsfehler durch lackbenetzungsstörende Substanzen: Krater (oben), Benetzungsstörung (unten).

Keine allgemein gültige Richtlinie für LABS-Prüfung

Bisher gibt es für die Prüfung auf lackbenetzungsstörende Substanzen keine allgemein gültige Richtlinie. Es existieren lediglich werkseigene Prüfanweisungen von Automobilherstellern und zum Teil von Zulieferern, in denen Vorgehensweisen zur LABS-Prüfung beschrieben werden. Dieser Umstand macht es aktuell gerade Zulieferfirmen, deren Produkte in vielen Branchen eingesetzt werden, schwierig, dieses Thema in den Griff zu bekommen. Inhaltlich weichen diese werkseigenen Spezifikationen hinsichtlich der Durchführung der Tests, der verwendeten Hilfsmittel und Lacke voneinander ab.

Grundsätzliches Vorgehen

Es lassen sich aber gewisse grundsätzliche Vorgehensweisen wiederfinden:

- Überlackieren des Abriebs von Bauteilen, die möglicherweise lackbenetzungsstörende Stoffe enthalten

- Extraktion von Stoffen aus Materialproben bzw. aus Bauteilen mittels geeigneter Lösemittel mit anschließendem Überlackieren der auf Probenbleche aufgetragenen Rückstände

- Abblasen der Prüfteile auf ein Testsubstrat und Überlackierung

- Einbringen flüssiger und pastöser Proben in die Lackmaterialien und Auflackieren der kontaminierten Lacke

Bei den Prüfungen werden zumeist die jeweiligen Lacke aus der Serienproduktion der Automobilhersteller verwendet oder Lackmaterialien aus dem Zubehörhandel (z.B. Sprühdosen), die einfach zu beschaffen sind. Auch die eingesetzten Lösemittel und Untergründe weichen je nach Spezifikation voneinander ab. Das heißt, dass die Vergleichbarkeit der Ergebnisse untereinander nicht notwendigerweise gegeben ist. Im Zweifelsfall sollten Tests mit einem direkten Bezug auf den Einsatzort und die dort verwendeten Lacke durchgeführt werden. Auch lassen sich aus den Ergebnissen keine Rückschlüsse auf die verursachenden Substanzen ziehen. Will man wissen, welcher Inhaltsstoff eines Materials zu Kraterbildung oder Benetzungsstörungen führt, kann man entsprechende chemische Analysen am Fraunhofer IPA durchführen lassen.

Im Zweifelsfall Tests am Einsatzort durchführen

Vor diesem Hintergrund besteht insbesondere in der Zulieferindustrie der Wunsch nach einer allgemeingültigen Richtlinie zur Durchführung der Lackverträglichkeitsprüfungen. Als erster Schritt wurde in 2014 eine Arbeitsgruppe unter der Koordination des Fraunhofer IPA gegründet, in der Anwender und Zulieferer vertreten sind. Auf Basis der Erfahrungen in dieser Thematik und unter Vergleich der verschiedenen bekannten Werksspezifikationen wird derzeit eine erste Strukturierung einer Richtlinie erarbeitet. Berücksichtigt werden dabei mögliche Kontaminationsrisiken sowie mögliche Prüfverfahren und -bedingungen.

PRAXISTIPPS

Als Strategie zur Vermeidung von Lackunverträglichkeiten sollte in der Produktion auf Stoffe, die eindeutig lackunverträglich sind, verzichtet und auf alternative freigegebene Betriebs- oder Werkstoffe ausgewichen werden. Des Weiteren sind die Mitarbeiter auf diese Thematik hin zu sensibilisieren und zu schulen. Mitarbeiter sollten beim Produkthandling auf Kosmetika verzichten bzw. nur freigegebene Mittel benutzen. Teilweise besteht die Möglichkeit der Entkontamination von Bauteilen durch entsprechende Reinigungsverfahren (z.B. Tempern der Bauteile oberhalb der Anwendungstemperatur mit anschließender Reinigung durch Ultraschallbäder, Plasmareinigung usw.). Die Wirksamkeit der Verfahren ist vorher eingehend zu prüfen. Bei sorgfältiger und kritischer Betrachtung der eingesetzten Bauteile, Stoffe und Prozesse und bei sorgfältiger Schulung der Mitarbeiter können so beim Thema LABS bereits viele Ursachen für die Entstehung von Kratern und Benetzungsstörungen ausgeschlossen werden.

Fraunhofer-Institut für Produktionstechnik und Automatisierung IPA, Stuttgart, Dr. Michael Hilt, Tel. +49 711 970 3820, michael.hilt@ipa.fraunhofer.de, Wolfgang Niemeier, Tel. +49 711 970 1791, wolfgang.niemeier@ipa.fraunhofer.de, www.ipa.fraunhofer.de/beschichtung

Hersteller zu diesem Thema

Dann brauchen Sie mehr als aktuelle Internet-News - Sie brauchen die Fachzeitung BESSER LACKIEREN! Exklusive Interviews, Analysen und Berichte. Praxisbezogener Fachjournalismus. Umfassende Informationen. Digital oder gedruckt - So, wie Sie es brauchen.