Gezielt und oversprayfrei

Im Rahmenprogramm "Produktionsanlagen für Wachstumsmärkte – intelligent einfach und effizient" des BMBF haben die Firmen Audi AG, Homag GmbH, Krautzberger GmbH, Carl Zeiss Automated Inspection GmbH & Co. KG und IST Metz GmbH gemeinsam mit dem Fraunhofer IPA aktuell ein modulares Anlagenkonzept zur integrierten und industriellen Komplettbearbeitung von CFK-Bauteilen entwickelt.

Aus vier mach eins

Durch die Integration der vier Prozessmodule Bearbeiten, Messen, Reinigen und Versiegeln in einen einzigen Maschinengang wird eine hauptzeitparallele Komplettbearbeitung realisiert. Hinsichtlich dieser innovativen Funktionsintegration und dem dadurch verbundenen Wegfall von manuellen Handhabungsschritten soll die spanende Bearbeitung und Versiegelung von Multimaterialsystemen um bis zu 50% wirtschaftlicher werden. Die Anforderungen an den Prozess wurden in Abstimmung mit dem Konsortium auf vielerlei Qualitätsaspekte festgelegt. Die Herausforderungen an einen Fräsprozess waren dabei mit hohen Forderungen an die Bearbeitungsgenauigkeit und Kantenqualität verbunden. Auch die automatisierte Beurteilung der gefrästen Bauteilkanten in Hinsicht auf Delamination und Faserüberstände stellte hohe Ansprüche an die bildverarbeitenden Sensorsysteme. Für die Abteilung Beschichtungssystem- und Lackiertechnik des Fraunhofer IPA wiederum galt es, zusammen mit den Firmen IST Metz und Krautzberger für die Versiegelung geeignete Lacksysteme, Applikationsverfahren und UV-LED Techniken zu entwickeln und erproben. Für die Versiegelung geeignete Lacke mussten in Hinsicht auf die erzielbare Kantenabdeckung und Schichtdicke, auf ihr Standvermögen auf der Kante, auf ihre Vernetzbarkeit mittels geeigneter UV-LED Technik sowie auf ihre Lackhaftung und KTL-Tauglichkeit getestet und bewertet werden. Zudem sollte der Lack minimale Faserüberstände sicher abdecken können.

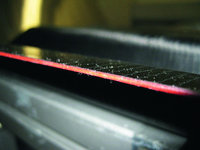

Bei der Auswahl eines geeigneten Versiegelungsaggregats fiel die Wahl auf ein piezo-gesteuertes Mikrodosiersystem, bei dem die Applikation mittels kontaktloser Dosierung freifliegender Materialtropfen erfolgt. Diese werden auf der Bauteilkante oversprayfrei abgeschieden und zu einer zusammenhängenden Linie verbunden, die eine Kantendicke von 1 bis 1,5 mm abdecken kann. In den Versuchen am IPA wurden die Parameter den jeweiligen Lacken angepasst und mittels einer Hochgeschwindigkeitskamera die Tropfenablösung kontrolliert. Parallel dazu entwickelte IST Metz ein Aggregat zur UV-LED Härtung der Lacke. Alle Ergebnisse der Laborversuche konnten auf die Demonstratormaschine auf Basis eines bestehenden Homag Bearbeitungszentrums übertragen werden.

Genaues Arbeiten

Die Versiegelung von CFK-Kanten setzten die Experten des Fraunhofer IPA im Projekt erfolgreich um.

Bei der Kantenversiegelung in der Maschine zeigte sich, dass eine freie Führung des Versiegelungsaggregats aufgrund der hohen Anforderung an die Bauteillage nicht zielführend ist. Schon geringe Abweichungen in der Aufspannung und am Verzug führen dazu, dass eine reproduzierbare Versiegelung nicht möglich war. Zum Ausgleich von Lage- und Formtoleranzen des zu versiegelnden Bauteils wurde der konstruktive Aufbau des Versiegelungsaggregats so geändert, dass das Aggregat mittels einer Führungsrolle entlang der Kante zwangsgeführt wird. Die grundlegende Bahnführung basiert auf der offline programmierten Bahn, die exakte Führung entlang der Kante wird dabei durch eine berührend und federnd mitlaufende Führungsrolle gewährleistet. Das Aushärten des Lacks erfolgt im anschließenden Prozessschritt über einen „Lichtfinger“ von IST Metz, der mit einem LED Spot mit an den Lack angepasster Wellenlänge ausgestattet ist und von der Maschine an der Kante entlang geführt wird. Insgesamt konnten mit Abschluss des Projekts das Potenzial des Gesamtprozesses sowie in Hinsicht auf die Kantenversiegelung die Leistungsfähigkeit eines solchen Versiegelungsprozesses aufgezeigt werden. Entwicklungsmöglichkeiten bestehen in der hard- und softwareseitigen Ausführung des Versiegelungsaggregats insbesondere in einer Anpassung der Lackausbringmenge in Abhängigkeit der Bahngeschwindigkeit sowie in Optimierungen der Genauigkeit des Führungssystems. Das für die Versiegelungsaufgabe zu verwendende Lacksystem ist ebenso ausbaufähig.

Zum Netzwerken:

Fraunhofer-Institut für Produktionstechnik und Automatisierung IPA, Stuttgart,

Dr. Michael Hilt, Tel. +49 711 970-3820, michael.hilt@ipa.fraunhofer.de,

Wolfgang Niemeier, Tel. +49 711 970-1791, wolfgang.niemeier@ipa.fraunhofer.de,

www.ipa.fraunhofer.de/beschichtung

Hersteller zu diesem Thema

Dann brauchen Sie mehr als aktuelle Internet-News - Sie brauchen die Fachzeitung BESSER LACKIEREN! Exklusive Interviews, Analysen und Berichte. Praxisbezogener Fachjournalismus. Umfassende Informationen. Digital oder gedruckt - So, wie Sie es brauchen.