Weniger Nebel, mehr Effizienz

HVLP-Zerstäuber sind unter anderem aufgrund der geringen Lacknebelbildung sehr effizient. Eine Effizienzsteigerung lässt sich – wie bei allen anderen Zerstäuberverfahren – durch Elektrostatik erreichen. Verbesserungen ergeben sich dabei auch für Werkstoffe mit eingeschränkter Leitfähigkeit wie Kunststoff, wie das Fraunhofer IPA aktuell zeigt.

Bei allen zerstäubenden Beschichtungsverfahren entsteht Lacknebel. Dieser lagert sich nicht zwangsläufig auf dem Lackiergut ab. Im Gegenteil: dieser Nebel führt in der Lackierkabine zu unerwünschten Effekten wie Verschmutzung, hohem Aufwand zur Entsorgung und gegebenenfalls zur Belastung des Werkers.

Kenngröße des Lacknebels

Der Lackanteil, der auf dem Werkstück landet und somit zur Beschichtung beiträgt, wird als Auftragswirkungsgrad (AWG) gemäß DIN EN ISO 13 966-1 bestimmt – allerdings werden dabei viele Effekte, wie z.B. die Leitfähigkeit des Substrats nicht berücksichtigt. Der Overspray beeinflusst die Lackierung jedoch auf vielfältige Weise, so dass es wichtig ist, die dahinter stehenden Mechanismen gut zu verstehen. Erst aus diesem Verständnis heraus lassen sich entsprechende Maßnahmen ableiten und umsetzen und so eine Vermeidung bzw. Minderung der unerwünschten Abscheidung initiieren. Aufgrund der Vielschichtigkeit der Problematik liegt die Motivation zur Bearbeitung entsprechender Projekte in mehreren Ebenen:

|

- Optimierung der Zerstäuber zur gezielten Einstellung der Tropfengrößen

- Reduktion des Materialverbrauchs

- Verringerung der Kontamination von Zerstäuber, Roboter, Kabine uvm.

- Vereinfachung der Lacknebelabscheidesysteme

- Verbesserung der Luftqualität nach der Oversprayabscheidung

- Schutz des Werkers vor dem einatembaren Partikelanteil

Zur Analyse des unerwünschten Oversprays kommen unterschiedliche Analysemethoden zum Einsatz (siehe Kasten Oversprayanalyse). Durch die ganzheitliche Betrachtung des Zerstäubungsprozesses sind bestehende Einsparpotentiale identifizierbar. Einer der gangbareren Wege zur Effizienzsteigerung ist die Anwendung von Elektrostatikeffekten. Deren Einfluss wird allerdings bei der klassischen AWG-Bestimmung nicht umfassend berücksichtigt. Dies trifft insbesondere dann zu, wenn das zu beschichtende Substrat nur eine eingeschränkte Leitfähigkeit besitzt. Gemäß der gültigen Norm wird das Verhältnis des deponierten Festkörpers zu dem verspritzten Festkörper als Auftragswirkungsgrad in Prozent definiert. Die Bestimmung des tatsächlichen Lackauftrags wird typischerweise auf einer großen, metallisch leitenden Fläche durchgeführt. Dabei handelt es sich in der Regel um Aluminiumfolie, da diese einen geringen Wägefehler erzeugt. In der Tabelle sind die aus Messwerten berechneten Resultate für handelsübliche HVLP-Zerstäuber aufgeführt. Die Zerstäuber wurden in den Experimenten jeweils mit und ohne Elektrostatik, bei ansonsten gleich bleibenden Parametern betrieben. Es zeigte sich, dass der Effekt der Elektrostatik in den Laborversuchen eine bis zu 12%ige Ablagerungssteigerung ermöglicht. Die Intensität des Effekts ist dabei lackspezifisch und hängt insbesondere von der Leitfähigkeit des Beschichtungsmateriales ab. Der elektrostatische Einfluss ist für Hochrotationszerstäuber mit Werten zwischen 20% bis 40% viel ausgeprägter. Dies trifft allerdings nur zu, wenn die Luftlenkmengen nicht zu hoch sind. Am Fraunhofer IPA wurde die Methode aktuell auch auf die Lackierung von verschiedenen Kunststoffen mit unterschiedlichen Leitfähigkeiten übertragen. Wie im Bild zu sehen, ist das Prüfverfahren bereits im Einsatz. Bei der Durchführung müssen die Kontaktierung, die Probengeometrie, die Oberflächenvorbereitung, die Konditionierung und die Wägeprozedur sehr genau definiert werden. Erst so sind gleichbleibende Versuchsverhältnisse gewährleistbar, die vergleichende Aussagen, beispielsweise hinsichtlich des Einflusses des Substratwiderstandes, ermöglichen.

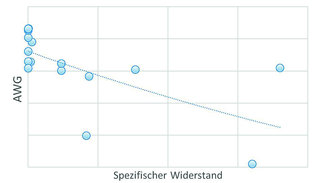

Abhängigkeit des Auftragswirkungsgrads vom Widerstand des Substrats.

Effektgrenzen

So konnte unter anderem festgestellt werden, dass ab einer gewissen Substratleitfähigkeit, keine weitere Erhöhung des Wirkungsgrads mehr erzielt werden kann (siehe Grafik). Bei welchen Endwerten diese Effektgrenze liegt, hängt von der Geometrie des lackierten Objekts, von dem verwendetem Zerstäuber und von den vorhandenen Lackeigenschaften ab. Die Kombination von experimentellen und auch numerischen Methoden erlaubt demzufolge eine umfassende Beschreibung des Oversprays und damit eine gezielte Optimierung unter anderem von Anlagentechnik, Ressourcenverbrauch und Gesundheitsschutz.

| HVLP-Zerstäuber 1 | ESTA-Effekt | HVLP-Zerstäuber 2 | ESTA-Effekt | |

| Lack 1 | 82 % | +2 % | 87 % | +10 % |

| Lack 2 | 82 % | +4 % | 80 % | +3 % |

| Lack 3 | 90 % | +5 % | 90 % | +9 % |

| Lack 4 | 79 % | +9 % | 85 % | +9 % |

| Lack 5 | 56 % | +12 % | 52 % | +10 % |

| Effekt der Elektrostatik bei verschiedenen HVLP-Zerstäubern und Lacken. | ||||

Zum Netzwerken:

Fraunhofer-Institut für Produktionstechnik und Automatisierung IPA, Stuttgart, Dr. Michael Hilt, Tel. +49 711 970-3820, michael.hilt@ipa.fraunhofer.de, Dr. Oliver Tiedje, Tel. +49 711 970-1773, oliver.tiedje@ipa.fraunhofer.de, www.ipa.fraunhofer.de/beschichtung

Hersteller zu diesem Thema

Dann brauchen Sie mehr als aktuelle Internet-News - Sie brauchen die Fachzeitung BESSER LACKIEREN! Exklusive Interviews, Analysen und Berichte. Praxisbezogener Fachjournalismus. Umfassende Informationen. Digital oder gedruckt - So, wie Sie es brauchen.