Ins Innere der Dose schauen

Die europäische REACH-Verordnung fordert für dieWeißblechproduktion in naher Zukunft eine Umstellungder Produktion auf chromfreie Nachbehandlungsverfahren.

Die neuen Beschichtungen ohne Bisphenol A (BPA) als Ausgangsstoff (BPA-non-intent) müssen somit zusätzlich mit chromfrei vorbehandelten Substraten kompatibel sein. Für den Verbraucher, der ein hohes Maß an Qualität und Haltbarkeit von Konservendosen gewöhnt ist, darf dieser Wandel jedoch nicht spürbar sein. Alternative Beschichtungssysteme auf Polyesterbasis haben sich als vielversprechend erwiesen. Die Langzeitbeständigkeit der neuen Lacksysteme muss sich allerdings in aufwändigen Langzeittests bewähren, was die Entwicklung von BPA-non-intent Doseninnenlacken erschwert. Sichere Frühindikatoren für die Beständigkeit der Beschichtungen sind daher notwendig. Die Korrosionsschutzeigenschaften von Doseninnenbeschichtungen auf Weißblech können mit der elektrochemischen Impedanzspektroskopie (EIS) als Kurzzeitprüfung untersucht werden.

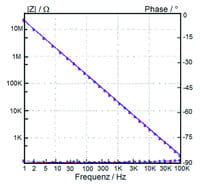

Die Abbildung stellt die Impedanzspektren (1. und 2. AC-Durchlauf) von einer Beschichtung mit ideal kapazitivem Verhalten dar. |

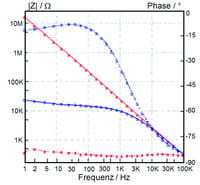

Die Impedanzspektren (1. und 2. AC-Durchlauf) weisen auf eine Beschichtung mit schlechter Performance hin. |

Kurzzeitprüfungen mit EIS

Das EIS-Messprinzip basiert auf der Messung des frequenzabhängigen Widerstands (Impedanz) der Beschichtung. Im Labormaßstab können sowohl beschichtete Weißblechabschnitte als auch innen beschichtete Konservendosen elektrochemisch getestet werden. Im Zwei-Elektroden-Aufbau (Abb. 1) wird eine Aufsatz-Elektrode (z.B. aus Kupfer) verwendet. Das Weißblechsubstrat wird mit einem Kupferband als Gegenelektrode kontaktiert. Als Elektrolyt kann z.B. ein schwach saurer Phosphatpuffer oder eine 5%-ige Natriumchlorid-Lösung verwendet werden.

Eine alternierende Messabfolge von einer Wechselstrom-, einer Gleichstrom- und einer zweiten Wechselstromphase (AC/DC/AC) gibt dabei Aufschluss über die Wasseraufnahme, den Lackauftrag und die Barrierewirkung der Beschichtung. Üblicherweise werden Spektren im Frequenzbereich zwischen 0,1 und 105 Hz aufgenommen. Während der Wechselstromphase (AC) agiert die Beschichtung im Idealfall als Kapazität, davon abweichendes Verhalten weist hingegen auf Schwachstellen bzw. Defekte hin. Während der Gleichstromphase (DC) erfolgt eine kurze kathodische Polarisation. Während dieser Phase werden die möglichen Wege des Wasser- und Elektrolyttransports durch die Beschichtung zum Substrat genutzt und bei geringer Barrierewirkung die isolierende Wirkung der Beschichtung herabgesetzt. Während der zweiten AC-Phase wird erneut ein Spektrum aufgenommen und Veränderungen/Defekte der Beschichtung durch Delamination und/oder Wasseraufnahme in der DC-Phase untersucht. Wichtige Parameter, sind z.B.:

- Die Anfangskapazität der Beschichtung (1. AC-Durchlauf), die mit dem Lackauftrag in Korrelation steht;

- die Änderung der Kapazität zwischen dem 1. und dem 2. AC-Durchlauf, die mit der Wasseraufnahme während der DC-Phase zusammenhängt;

- der Schichtwiderstand der Beschichtung (1. und 2. AC-Durchlauf im Vergleich, berechnet aus der Impedanzamplitude im Niederfrequenzbereich);

- die geflossene Ladungsmenge in der DC-Phase, die u. a. mit der Porigkeit der Beschichtung zusammenhängt.

| Lebensmittelkonserven aus Weißblech werden vielfältig eingesetzt. Eine Innenkorrosion von Konservendosen kann neben der Beeinträchtigung der Lebensmittelqualität zu Leckagen oder sogar Bombagen führen. Seit über 40 Jahren haben sich Doseninnenlacke auf Basis von Epoxidharzen bewährt. Eines der Ausgangsmaterialien dieser Innenbeschichtungen ist Bisphenol A (BPA), welches wegen seiner hormonähnlichen Wirkung in eine kontroverse öffentliche Diskussion geraten ist. Alternative Beschichtungssysteme auf Polyesterbasis haben sich als vielversprechend erwiesen. Diese müssen sich in aufwändigen Langzeittests bewähren, was die Entwicklung von BPA-non-intent Doseninnenlacken erschwert. Sichere Frühindikatoren für die Beständigkeit der Beschichtungen sind daher notwendig. |

Mit dieser Methode können Doseninnenbeschichtungen bezüglich der Qualität der Lackauftragung, der Schichtdicke und auch der Qualität der Lackformulierung differenziert werden. In Abb. 2 und 3 sind Beispiele von EIS-Spektren dargestellt, die deutliche Unterschiede in der Beschichtungsqualität offenlegen. Vergleiche von EIS-Messungen vor und nach Sterilisation erlauben Aussagen darüber, wie stark eine Beschichtung von einem Lebensmittel bei der Sterilisation angegriffen und in ihren Korrosionsschutzeigenschaften beeinträchtigt wird. Eine Korrelation der EIS-Daten mit Langzeitlagerungstests erlaubt anschließend eine zuverlässige Qualitätskontrolle in der Produktion durch EIS-Kurzzeitprüfungen.

Fraunhofer-Institut für Produktionstechnik und Automatisierung IPA, Stuttgart, Dr. Michael Hilt, Tel. +49 711 970-3820, michael.hilt@ipa.fraunhofer.de, Dr. Katharina Weber, Tel. +49 711 970-3831, katharina.weber@ipa.fraunhofer.de, www.ipa.fraunhofer.de/beschichtung

Hersteller zu diesem Thema

Dann brauchen Sie mehr als aktuelle Internet-News - Sie brauchen die Fachzeitung BESSER LACKIEREN! Exklusive Interviews, Analysen und Berichte. Praxisbezogener Fachjournalismus. Umfassende Informationen. Digital oder gedruckt - So, wie Sie es brauchen.