Gehänge

Jedes lackierte Bauteil muss vorbehandelt, beschichtet und getrocknet werden. Die Werkstücke durchlaufen dabei verschiedene Prozessschritte, die voneinander räumlich getrennt sind. Häufig fördert ein Transportsystem das Lackiergut durch die einzelnen Prozessstufen und erleichtert so den Lackierern vor Ort die Arbeit.

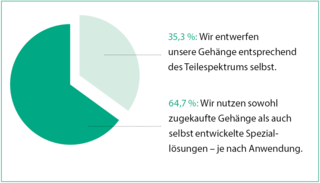

Dafür ist allerdings noch eine Verbindung zwischen Förderer und Werkstück vonnöten. Warenträger, Gehängesysteme und Adapter übernehmen diesen Part. Die Verbindungselemente müssen dabei so gut es geht an das vorhandene Teilespektrum angepasst sein. Gerade für Lohnbeschichter mit häufig wechselnen Teilegeometrien stellt das eine Herausforderung dar. Aber auch für Inhousebeschichter ergibt sich manche Problemstellung. Befinden sich im Portfolio beispielsweise einige sehr große Teile, müssen für diese eigene Lösungen zur Aufhängung gefunden werden. Gleichzeitig sind jedoch auch kleinere Bauteile nicht vernachlässigbar. Aus diesen Gründen ist es häufig schwer, eine Lösung „von der Stange“ für die zu beschichtenden Teile zu finden. Wie unsere Umfrage ergab, setzt keiner der Befragten allein auf den Zukauf fertiger Gehänge. Knapp 65% der Beschichter nutzen diese, allerdings in Kombination mit Eigenkreativität zur Erstellung individueller Gehängelösungen. Auf diese Weise gewinnen die Unternehmen ein hohes Maß an Flexibilität und können spontan auf veränderte Anforderungen reagieren. Völlig auf den eigenen Erfindergeist setzen gut 35% der industriellen Lackierunternehmen. Interessant ist dabei, dass vor allem Inhousebeschichter eigene Lösungen bevorzugen. Allerdings ist hier auch der Vorteil eines relativ konstanten Teilespektrums gegeben. Die Zeit, die in die Entwicklung von Eigenlösungen gesteckt wird, trägt über einen längeren Zeitraum Früchte und steht somit in einem besseren Kosten-/Nutzenverhältnis als dies bei vielen Lohnbeschichtern der Fall wäre. Unabhängig davon, ob die Aufhängung eine Eigenkreation ist oder zugekauft wurde, muss sie einiges abkönnen. Sie ist hohen Traglasten, sauren/basischen Umgebungen in der Vorbehandlung oder hohen Temperaturen in der Trocknung ausgesetzt. Und am Ende ist das Gehänge genauso bunt wie das Lackiergut.

Wir haben Beschichter gefragt: Wie setzen Sie die optimale Befestigung der zu beschichtenden Bauteile um?Grafiken: Redaktion

Was bei Letzterem gewollt ist, macht bei Ersterem eine dauerhafte Nutzung ohne Bearbeitung nicht möglich. Bei jedem Durchgang lagert sich eine weitere Farbschicht ab. Das Gewicht der Gehänge nimmt zu, die Rahmen werden dicker, vor allem aber steigt das Risiko, dass Lackpartikel der abgelagerten Farbschichten abblättern und fehlerhafte Lackierungen auf den Bauteilen verursachen. Um dies zu vermeiden, müssen die Gehänge entweder regelmäßig getauscht oder bearbeitet werden. Die Umfrage ergab, dass in keinem der beteiligten Unternehmen Einmalgehänge verwendet werden. Nur ein geringer Prozentsatz von knapp 6% entsorgt die Gehänge ohne Bearbeitung, wenn sie nicht mehr benutzbar sind. Fast alle Unternehmen entlacken die eingesetzten Gehänge, sobald es nötig wird. Dies kann entweder im eigenen Unternehmen umgesetzt werden, wie das bei 41,2% der Befragten der Fall ist, oder von einem Dienstleister übernommen werden. Darauf setzt mit knapp 53% der Großteil der Firmen. Einerseits spart dies den für die Entlackung nötigen Platz ein, zudem ist aber auch die „schmutzige“ Lackentfernung aus der Oberflächentechnik verbannt.

| BESSER LACKIEREN befragt für jede Ausgabe Entscheider aus der industriellen Lackiertechnik zu einem aktuellen Thema. Das schnelle Onlineverfahren ermöglicht eine hohe Beteiligung und somit ein exklusives Stimmungsbild. Möchten Sie auch teilnehmen? Eine formlose Email an astrid.guenther@vincentz.net genügt. |

Hersteller zu diesem Thema

Dann brauchen Sie mehr als aktuelle Internet-News - Sie brauchen die Fachzeitung BESSER LACKIEREN! Exklusive Interviews, Analysen und Berichte. Praxisbezogener Fachjournalismus. Umfassende Informationen. Digital oder gedruckt - So, wie Sie es brauchen.