Schienenfahrzeuge per Roboter effizient und wirtschaftlich lackieren

Die Schienenfahrzeuglackierung ist noch immer stark von Handarbeit geprägt, viele Parameter sprechen fast immer gegen eine Automatisierung. Dennoch hat man es im Wiener Siemens-Werk geschafft, mit neuester Lackiertechnik viele Teilprozesse erfolgreich zu automatisieren.

Das Siemens-Werk in Wien-Simmering ist einer der ältesten Standorte im Eisenbahnbau in Europa: Seit 1852 werden hier Wagenkästen aus Stahl, Edelstahl und Aluminium gebaut. Heute ist in Simmering das Siemens-Headquarter für den städtischen Nahverkehr wo Metros, Reisezugwagen, Straßenbahnen und VAL-Systeme produziert werden. Alle wichtigen Arbeitsschritte von der Komponentenfertigung und Wagenkastenmontage über das Lackieren bis hin zur vollständigen Inbetriebnahme erfolgen bzw. erfolgten an diesem Standort – etwa für die Railjets der ÖBB, die U-Bahn Wien, die Metro Riad oder die Doppelstockwagen der Zürcher S-Bahn. 2010 entschied Siemens den Neubau einer Lackieranlage mit insgesamt 17 Kabinen, einer zentralen Lackversorgung und einer automatisierten Verschiebeanlage. Vorgabe bei der Neukonzeption der Lackieranlage war eine weitgehende Automatisierung und Produktivitätssteigerung, verkürzte Durchlaufzeiten und eine noch bessere Qualität. „Wir wollten die Prozesssicherheit durch gleichbleibende Applikationsparameter verbessern und die Gesundheit der Mitarbeiter durch mehr Arbeitsplatzergonomie erzielen“, erklärt Bernhard Binder, Leiter Oberflächenzentrum in Simmering. Der Errichtung des neuen Oberflächencenters in der Dimension von 8400 m² erfolgte in nur neun Monaten.

Die Lackierroboter arbeiten in der Regel mit einer Hochrotationsglocke mit äußerer Spannungsaufladung. Eine Eigenkonstruktion sorgt dafür, dass die Elektroden sauber bleiben.

Bernhard Binder leitet die Oberflächentechnik bei Siemens in Wien. Im Hintergrund ist die Lackversorgung der Roboter zu sehen.

17 Kabinen für alle Prozessschritte

Das neue Oberflächencenter ist mit 17 Kabinen ausgestattet. Neben zwei Roboterkabinen gibt es eine Kombikabine für manuelle Lackierarbeiten, fünf Vorbereitungskabinen – davon zwei für die Roboter-, eine Sandstrahlkabine, drei Spachtel- und Schleifkabinen und fünf Trocknerkabinen mit 60 °C Raumtemperatur. Die Lackierkabinen sind vollklimatisiert und erlauben eine präzise Steuerung von Luftfeuchtigkeit und Raumtemperatur. SLF hat eine sektionale Luftabsaugung beigesteuert, um nur dort abzusaugen, wo der Overspray entsteht.

Molchsystem sorgt für Wiederverwendbarkeit

Die Lackversorgung für die Roboter erfolgt zentral über Ringleitungen durch eine 3K-Mischanlage. Die wasserverdünnbaren Lacke und Füller auf Polyurethan-Basis bzw. Epoxi-Grund befinden sich in 200-Liter-Gebinden in zwei Farbversorgungsräumen. Auch die Härter und Spülmedien werden von hier aus über Stichleitungen verteilt. In der Kabine erfolgt dann die Farbversorgung der Roboter von einer Farbwechselstation aus. Dabei sorgt ein Molchsystem dafür, dass der Lack in der Zuleitung wiederverwendet werden kann. Statt früher 10 bis 15 l gehen pro Roboter und Farbwechsel nur noch 1,5 l verloren. Die Lackapplikation erfolgt mit Hochrotationsglocken mit äußerer Spannungsaufladung. Der Auftragswirkungsgrad beträgt rund 70%. Die Oberflächenstruktur wird durch unterschiedliche Drehzahlen verändert. Vor dem automatischen Lackieren programmiert ein Mitarbeiter am PC die Bahnen der Roboter. Dabei spielen kurze Wege genauso eine Rolle wie eine Minimierung des Oversprays. Die Programme werden auf Basis von 3D-Zeichnungen erstellt. Designvorgaben werden offline programmiert, ebenso wie die Applikationseinstellungen für jeden Designfarbton (Geschwindigkeit, Spritzabstand, Bahnabstand usw.).

INDUSTRIEPARTNER DES BESSER LACKIEREN. AWARD

Engagierte und innovative Unternehmen unterstützen als Industriepartner den Wettbewerb um den besser lackieren. Award. Sie fördern nachhaltig die technologische Weiterentwicklung und das Wachstum in der industriellen Lackiertechnik.

Weitere Automatisierung

Heute beträgt die Durchlaufzeit für die gesamte Lackierung rund 220 h. Derzeit arbeitet das Team daran, weitere Prozessschritte zu automatisieren, denn Strahlen, Grundierung, Schleifen und Applizieren von Dickschichtmaterialien erfolgen immer noch manuell. Allerdings sind die internen Versuche für das Grundieren inzwischen so weit fortgeschritten, dass Siemens äußerst zufrieden mit der Großinvestition ist. „Unsere Durchlaufzeiten haben sich um 30%, unsere Applikationsprozess um 50% reduziert. Rüst- und Reinigungszeiten beanspruchen nur noch einen Bruchteil der bisherigen Zeit“, erläutert Binder. „Durch die hohe Prozesssicherheit ist kaum noch Nacharbeit nötig, und die Materialersparnis in unserer Lackiererei kann sich mit 40% wirklich sehen lassen!“ Auch die weltweiten Kunden schätzen die hochmoderne Technik als besonderen Mehrwert, zumal die Qualität der Oberflächen signifikant anstieg. Insofern hat sich die Investition bereits jetzt, 3,5 Jahre nach Inbetriebnahme im September 2013, amortisiert.

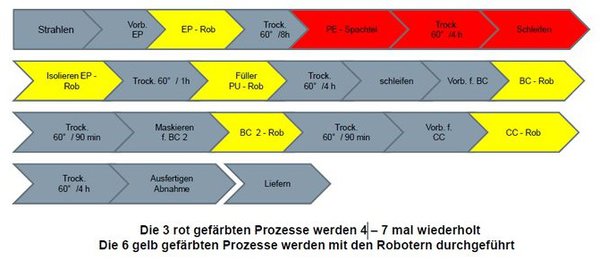

Mit der neuen Lackieranlage, die als Europas modernste für Schienenfahrzeuge gilt, ist es dem Team gelungen, eine Vielzahl von Teilprozessen zu automatisieren, wie das Beispiel der Metrolackierung zeigt:

23 Teilschritte sind erforderlich, bis die Lackierung eines Wagenkastens vollständig abgeschlossen ist. Allerdings werden die Vorbehandlungsschritte Spachteln-Trocknen-Schleifen 4-7 mal wiederholt, bis die Oberflächen lackierfähig sind. Zuvor wurde bereits der Epoxy-Primer per Roboter aufgetragen; auch die Isolierung nach dem Schleifen mit Primer erfolgt automatisiert. Die Prozessschritte Füller, Basecoat (2x) und der abschließende Clearcoat übernehmen die Lackierroboter.

Siemens Aktiengesellschaft Österreich, A-Wien, Bernhard Binder, Tel. +43 664 88554475, bernhard.binder@siemens.com, www.siemens.com/entry/at/de

Hersteller zu diesem Thema

Dann brauchen Sie mehr als aktuelle Internet-News - Sie brauchen die Fachzeitung BESSER LACKIEREN! Exklusive Interviews, Analysen und Berichte. Praxisbezogener Fachjournalismus. Umfassende Informationen. Digital oder gedruckt - So, wie Sie es brauchen.