Mit einem Tauchbad beizen und phosphatieren

Die Atlas Copco Energas GmbH setzt am Standort Köln-Sürth aktuell auf eine spezielle Beizphosphatierung für die Vorbehandlung. Dadurch ergeben sich Vorteile im Prozessablauf und im Gesundheitsschutz. Außerdem halten die Schichten extremen Temperaturschwankungen stand.

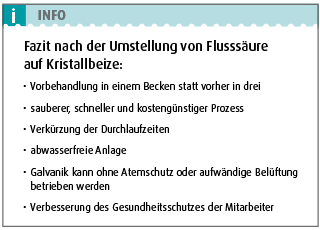

Atlas Copco Energas zählt zu den weltweit führenden Unternehmen im Bereich der Kompressoren- und Turboexpander-Technologie. „Wir entwickeln Sondermaschinen für eine Vielzahl von Märkten und Anwendungen Standardmaschinen und maßgefertigte Maschinen, die beispielsweise in der Luftzerlegung, in der Petrochemie und in Kraftwerken gebraucht und auf Schiffen, an der Küste und Wüstengegenden eingesetzt werden“, erklärt Packaging Teamleiter Frank Schmitz, Atlas Copco Energas. Aufgrund der Belastungen in diesen klimatischen Extremzonen sind die Anforderungen, die an die Kompressoren und Expander gestellt werden, sehr, sehr hoch. „Zuverlässiger Korrosionsschutz spielt dabei eine wichtige Rolle“, berichtet Schmitz weiter. Die Komponenten und Maschinen werden komplett montiert, getestet und u.a. auf Spannungsfreiheit untersucht. Erst danach erfolgt die Beschichtung der Teile. Um den optimalen Korrosionsschutz und eine zuverlässige Haftfestigkeit des Lacks sicher zu stellen, wurden die Werkstücke früher mit Flusssäure vorbehandelt. „Das erforderte drei Prozessschritte. Heute setzen wir nur noch eine Beizphosphatierung ein.“ Sie wandelt in einem Arbeitsgang ohne weiteres Zwischen- oder Nachspülen Rost um und löst Zunder ab. Das geschieht vollkommen Giftstoff frei. Die zu beschichtenden Werkstücke sind meist Hohlkörper – beispielsweise Rohre, Verdichterschnecken oder Kompressorgehäuse. Sie bestehen aus Stahlguss, Aluguss, Edelstahl und anderen Normstählen, besitzen eine Materialstärke zwischen 2,6 und über 10 mm, die Rohre haben Nennweiten zwischen 25 und 1000 mm.

Hohlkörper zuverlässig spülen

Nach der Vorbehandlung werden die Werkstücke maskiert und beschichtet. Quelle (zwei Fotos): Redaktion

Bei starker Verschmutzung werden sie vor der Vorbehandlung vorentfettet und mit einem Dampfstrahl gereinigt. Die Mehrzahl der Werkstücke wird jedoch direkt in das 40 °C heiße Beizbad getaucht, das leichte Verfettungen, Rost, Schmutzteile, Öl, Kohle und Graphit im gleichen Arbeitsgang entfernt. Die Baddauer hängt von Faktoren wie Werkstückgeometrie und Materialstärke ab und beträgt in der Regel ca. eine Stunde. Das Tauchbecken selbst besteht aus Edelstahl, ist 1,50 m tief, 7,50 m lang und 2,75 m breit. Es hat ein Volumen von 28.000 l und ist mit einem Überlauf für Schaum und Fette ausgestattet. Eine in drei Bereiche gegliederte Abdeckung minimiert Verdunstungsverluste und sorgt dafür, dass die Badtemperatur konstant gehalten wird. An einer Beckenseite sind auf der Innenseite Düsen installiert, die die Beize während des Tauchbads in Bewegung halten. Damit ist sicher gestellt, dass sämtliche Bereiche der Werkstücke zuverlässig gespült werden, sich an den Werkstücken nichts festsetzen kann und eventuelle Verschmutzungen aus ihrem Inneren herausgespült werden.

Unempfindlich gegen Temperaturschwankungen

Für Sauberkeit in der Badflüssigkeit sorgen ein Überlauf und ein Filter, durch den die „Betona-Kristallbeize“ kontinuierlich fließt. Alle zwei Tage kontrolliert Atlas Copco Energas die Konzentration und schärft bei Bedarf nach. In der Regel hält eine Badfüllung ein Jahr. Lediglich bei hoher Auslastung muss die Kristallbeize früher ausgetauscht werden. Ist die Beizzeit beendet, werden die Werkstücke heraus genommen, abgeblasen und bis zu 24 h zum Trocknen und Abdunsten in der Halle zwischengelagert. In dieser Zeit bildet sich auf der Materialoberfläche eine 3-4 µm dicke, elastische Schutzschicht, die sich Temperaturschwankungen von +680 °C bis -40 °C anpasst ohne abzublättern. Anschließend erfolgt der Transport zur Lackierung in der benachbarten Halle, in der die Maschinen dann wieder montiert werden. Dort verfügt Atlas Copco Energas über eine Waschkammer, eine

Nasslackierhalle und eine Trockenkammer. „Alle drei Kabinen sind als Kombikabinen ausgeführt und können auf 60 °C aufgeheizt werden. Wir haben uns damals für diese Lösung entschieden, damit wir flexibler sind und vor allen Dingen schneller agieren können“, berichtet Frank Schmitz. Standardmäßig werden die Werkstücke erst hellgrau grundiert und dann in Anthrazit decklackiert. „Wir beschichten bis zu einer Lackstärke von 300 µm. Auf Kundenwunsch auch 3- oder 4-schichtig und natürlich in anderen Farben“, erzählt Schmitz. Die lösemittelarmen bzw. wasserbasierenden Lacke werden manuell mit einer Airless-Pistole appliziert. Die ca. 12 m lange, 8 m breite und 7 m hohe Lackierkabine ist mit einem Kran (12 t Traglast) und einer 2-zonigen Lüftungsanlage (aktive Zone: 50.000 m³/h; passive Zone: 10.000 m³/h) mit Wärmerückgewinnung ausgestattet. Nach dem Beschichten und Trocknen werden die Werkstücke direkt zur Endmontage transportiert.

Atlas Copco Energas GmbH, Köln, Frank Schmitz, Tel.+49 2236 9650851, frank-schmitz@de.atlascopco.de, www.atlascopco-gap.com;

Rio GmbH, Biberach, Joachim Schönberg, Tel. +49 7351 9491, mail@rio-handel.de, www.betona-kristallbeize.de

Hersteller zu diesem Thema

Dann brauchen Sie mehr als aktuelle Internet-News - Sie brauchen die Fachzeitung BESSER LACKIEREN! Exklusive Interviews, Analysen und Berichte. Praxisbezogener Fachjournalismus. Umfassende Informationen. Digital oder gedruckt - So, wie Sie es brauchen.